Средний ремонт

Средний ремонт — это комплекс технических мероприятий, направленных на восстановление работоспособности станка ЧПУ до заданных параметров. Данный вид ремонта предполагает частичную разборку оборудования и замену изношенных узлов и деталей.

Мы подберем для вас идеальное решение с гарантией.

Средний ремонт станка с ЧПУ — это важный этап в жизненном цикле оборудования, позволяющий существенно продлить его работоспособность и сохранить производственные показатели на высоком уровне. Качественно проведенный ремонт обеспечивает стабильную работу станка в течение длительного времени и позволяет избежать дорогостоящих капитальных ремонтов.

Этапы среднего ремонта станка с ЧПУ:

1. Подготовительный этап.

- Предварительная диагностика является первым и важнейшим этапом ремонта. На этом этапе специалисты проводят полный осмотр станка, анализируют его текущее состояние, изучают техническую документацию и историю обслуживания. Особое внимание уделяется выявлению причин неисправностей и потенциальных проблемных мест.

- Составление плана работ включает разработку детальной схемы ремонта, определение необходимых ресурсов, материалов и комплектующих. На этом этапе также рассчитывается примерная продолжительность ремонтных работ и согласовываются сроки с заказчиком.

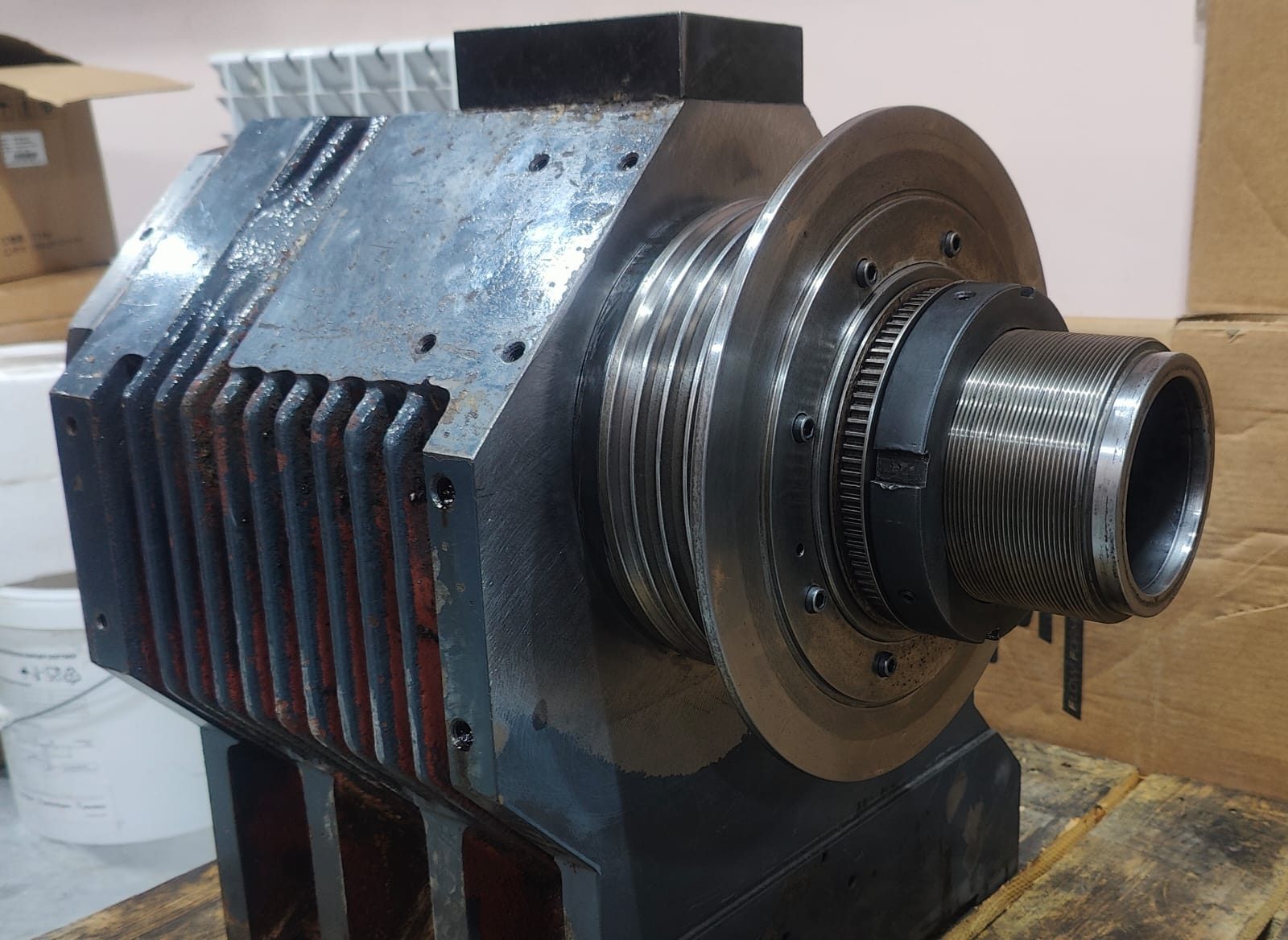

2. Демонтажные работы.

- Частичный разбор станка производится с соблюдением всех технологических требований. Демонтируются узлы, требующие ремонта или замены. При этом особое внимание уделяется маркировке деталей для правильной последующей сборки.

- Очистка компонентов включает удаление старой смазки, загрязнений и остатков охлаждающей жидкости. Производится тщательная очистка всех доступных поверхностей, каналов и механизмов.

3. Ремонтные работы.

- Восстановление геометрии начинается с проверки базовых элементов станка. При необходимости производится шлифовка направляющих, восстановление плоскостей, исправление деформаций.

- Замена изношенных деталей включает: установку новых подшипников, уплотнений, сальников и других комплектующих. Особое внимание уделяется замене элементов, влияющих на точность позиционирования.

- Ремонт систем управления предусматривает диагностику электронных компонентов, замену неисправных плат, датчиков и исполнительных механизмов. Производится проверка и настройка систем обратной связи.

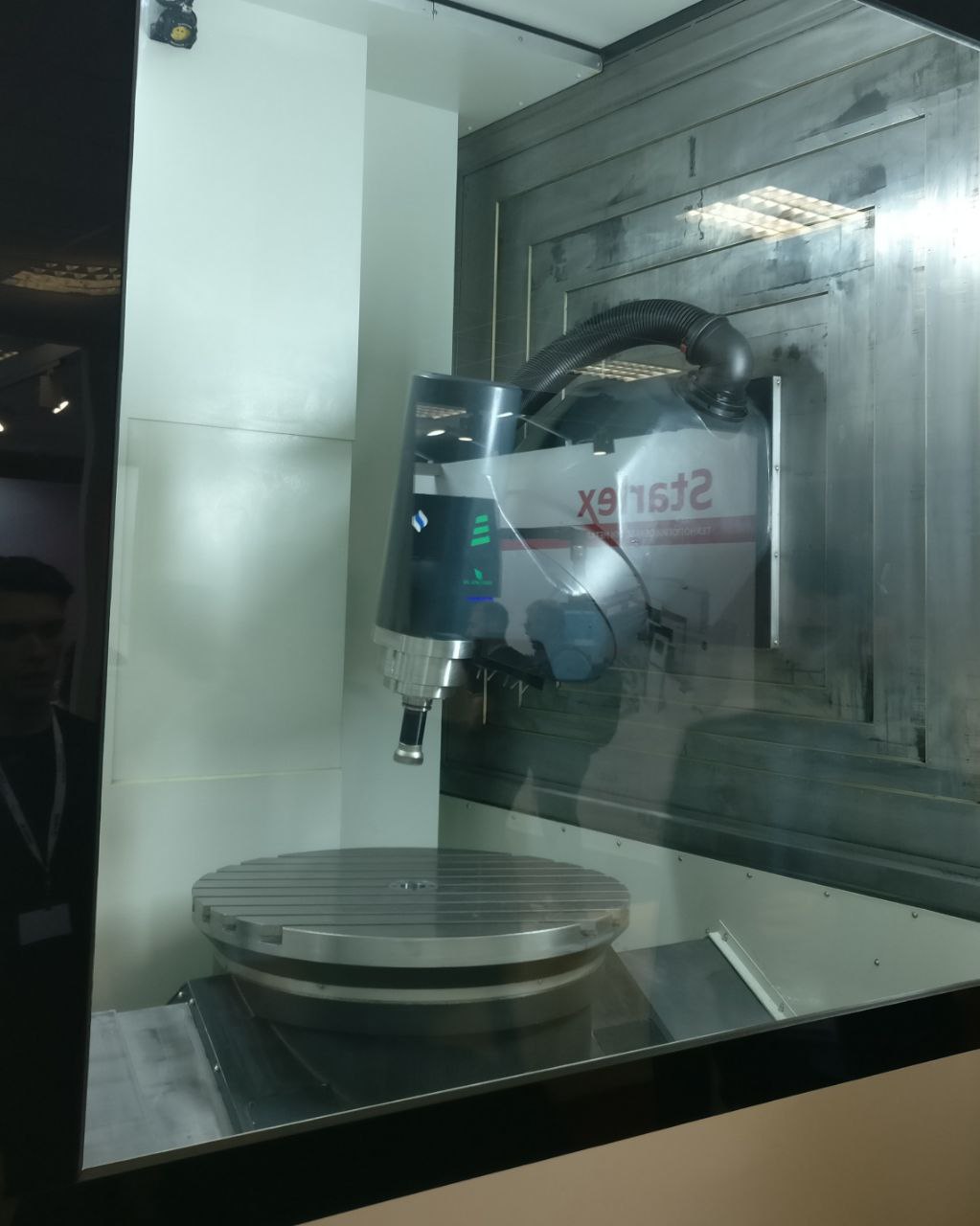

4. Механическая обработка.

- Восстановление точности достигается путем замены или восстановления направляющих поверхностей, замены изношенных элементов.

- Регулировка механизмов включает настройку зазоров, люфтов, проверку параллельности и перпендикулярности осей.

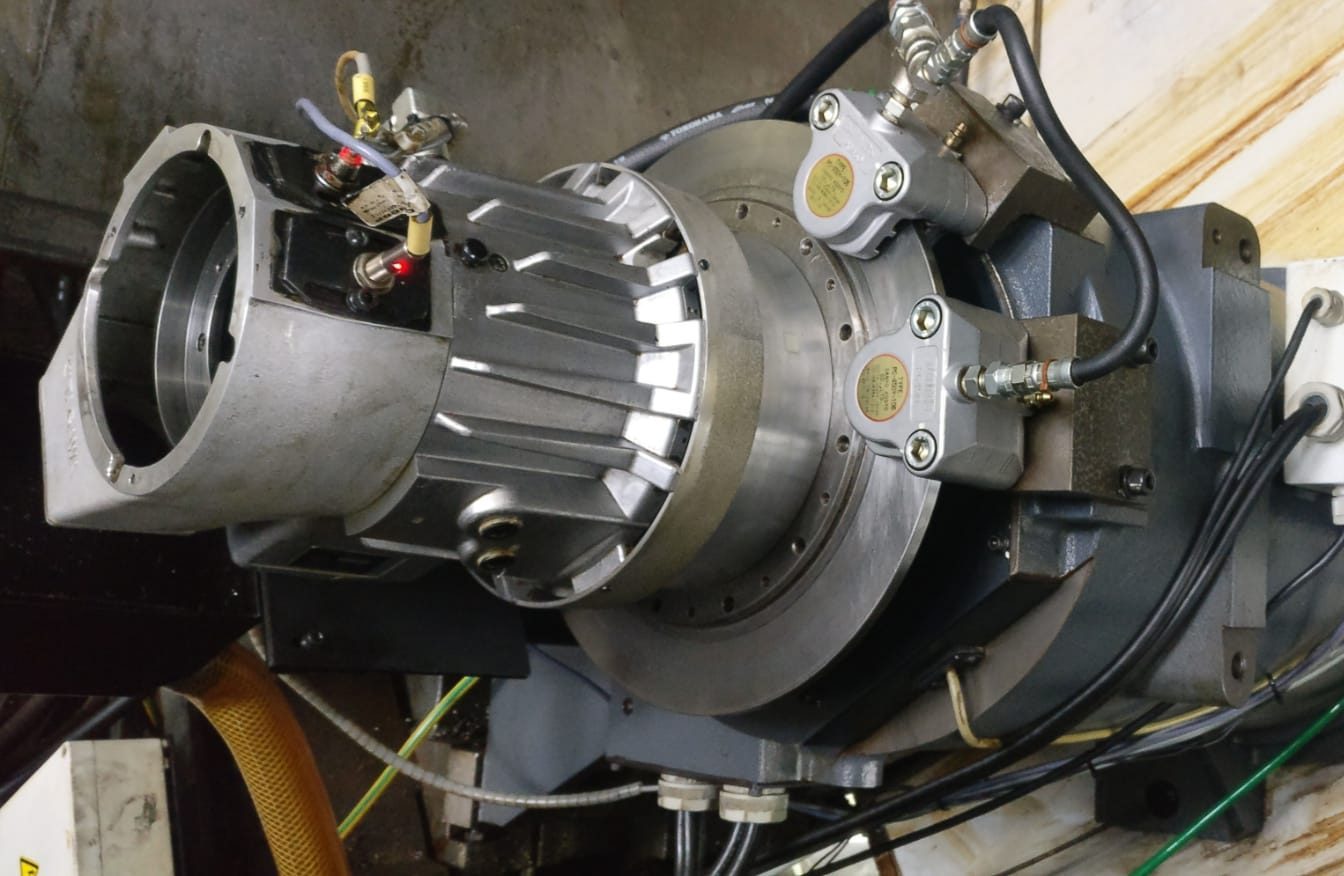

5. Монтаж и сборка.

- Установка восстановленных или новых комплектующих производится с соблюдением всех технических требований. Особое внимание уделяется правильной установке направляющих, подшипников и необходимых комплектующих.

- Сборка узлов выполняется в обратной последовательности демонтажа с соблюдением всех технологических требований и моментов затяжки.

6. Тестовая эксплуатация.

- Проверка работоспособности начинается с пробного запуска на малых скоростях и подачах. Производится тестирование всех функций станка в ручном режиме.

- Калибровка систем включает настройку всех измерительных систем, проверку точности позиционирования, тестирование защитных функций.

- Испытания под нагрузкой проводятся с постепенным увеличением режимов обработки до номинальных значений. Производится проверка на всех режимах работы станка.

7. Завершающий этап.

- Финальная проверка включает комплексное тестирование всех узлов и систем станка, проверку точности обработки тестовых деталей.

- Документация работ оформляется с подробным описанием всех выполненных операций, замененных деталей и достигнутых результатов.

- Проводим инструктаж персоналу по особенностям работы на отремонтированном оборудовании, новым функциям и режимам работы.

- Гарантийное обслуживание предусматривает составление графика последующих проверок и технического обслуживания станка.

- На каждом этапе ремонта осуществляется строгий контроль качества выполняемых работ. Все операции документируются, а результаты фиксируются в технической документации станка. Это позволяет обеспечить высокое качество ремонта и продлить срок службы оборудования.

Обеспечьте надежную работу вашего оборудования. Наши специалисты помогут подобрать оптимальное решение для ваших задач.